世界初の樹脂溶融方式(弊社特許技術)を採用したモールドロック®が実現する「樹脂完全溶融」について解説いたします。

1.モールドロック®が実現する「樹脂完全溶融」

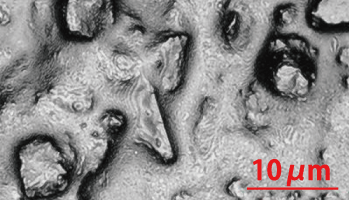

左下の写真はポリプロピレンを230℃で従来成形機により可塑化し成形したもの、右下は同じ温度でモールドロック®により溶融し成形したものの切断面を拡大したものです。その違いをはっきりとご理解いただけると思います。

「従来成形機JIS試験片成形品」 切断面

(溶融温度230℃)

「モールドロック®JIS試験片成形品」切断面

(溶融温度230℃)

これが、モールドロック®が実現する「樹脂完全溶融」です。

完全溶融された樹脂は、非常に流動性が高くなります。以下の動画は、その流動性の高さを可視化したものです。

X-801シリーズによる樹脂の完全溶融

2.完全溶融樹脂の特徴とメリット

完全溶融樹脂はボイドがなく、より薄く、より精緻な、かつ樹脂本来の機能を残した成形が可能になります。

また、完全溶融樹脂は流動性が高いので、低圧成形が可能です。

低圧成形のメリット

低圧成形が可能になると、以下のようなメリットがあります。

- 型が長寿命化する

- 型の強度を下げることが可能になる

- 金型の小型軽量化・従来より低強度な金型素材の採用が可能になる

- 樹脂型等、型素材の選択肢が拡大し、コスト・期間の大幅な圧縮が可能になる

- インサート成形等の異材接合、樹脂封止が簡易になる

- 偏肉でもソリ、ヒケがなくなる

以下の動画では、低圧成形だから可能なガラス型を併用し、モールドロック®が射出する樹脂の流動性の高さを可視化しています。

完全溶融による樹脂流動の可視化実験

3.樹脂完全溶融を実現する仕組み

ペレットは断熱材

樹脂ペレットの熱伝導率は金属にくらべて、はるかに小さく、そのため断熱材とも解されます。 ペレットの周囲の温度を上げても温度が内部まで伝わらずペレットが即溶融することはありません。

従来の成形機や押し出し機では大量のペレットを加熱したシリンダーに内接したスクリューで攪拌・押圧しながら粉砕し、主に摩擦熱で可塑化します。ノズルから出る樹脂は、空気に触れて、酸化した樹脂と溶融されていない無数の粉砕されたペレットが脱ガス及び空気とともに混錬されます。繊維はスクリューで細断されます。

モールドロック®の原理は、必要な質量のペレットを溶融するために必要なジュール熱を加えることで完全溶融する物理法則に基づきます。ジュール熱による溶融に必要な電力量は従来の可塑化方式で同量の樹脂を生成する場合に比べて約数10分の1です。

溶融部分の構造(P-JP・P-US・P-E)

溶融器は熱伝導率の高い金属で構成されており、ヒーターまたは誘導加熱器で加温されます。

溶融器入り口のペレットはプランジャーで押圧され、孔に入ったペレットは孔の内壁に圧接した部分が伝道熱により溶融し、サイズが小さくなると更に孔の内部に押圧され、これを繰り返しながら溶融することで、出口からは設定温度の完全溶融樹脂が出てくる仕組みです。

溶融器は高効率の熱交換ユニットです。

加熱のみの溶融方式がもたらすメリット

溶融は密閉加圧された孔の内部で行われますので空気との接触が無く、酸化が生じません。

また、樹脂から発生する脱ガスもありませんので成形工場特有の臭いがありません。

4.樹脂完全溶融射出成形機の活用事例

モノづくりの可能性を広げるモールドロック®

樹脂完全溶融を実現するモールドロック®なら、今まで難しかったものを卓上で簡易に作ることが可能になります。

以下は、実際の活用事例の一部です。

| 活用内容 | 説明 |

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|