溶融・成形から開発・生産プロセスまでを変革する

世界初の樹脂完全溶融技術 × 新発想の小型射出成形ユニット

「モノづくりに革新を起こし、日本の製造業を活性化させたい」

モールドロック®は、その想いと世界初の技術革新により誕生した、

これまでにない新しい樹脂完全溶融小型射出成形機です。

- 卓上で70ccまで吐出可能な小型射出成形機

- 「樹脂完全溶融」技術による高流動性樹脂で、精緻な低圧成形が可能

- 研究開発・試作から少量生産・生産ラインの組込まで活用可能

- 従来の成形機と比較してコストダウン・省エネ・省スペースを実現

- 金型コスト:1/5以下(例:JIS K7139 A1試験片金型)

- 電気・水道代:1/50以下

- イニシャルコスト(装置+環境整備費用):1/4以下

- 高機能樹脂、特殊樹脂、環境にやさしい樹脂の使用が可能

- 最大吐出量70cc

- 樹脂完全溶融技術

- 低圧成形による高精度成形

- 異種材の接合

- ボイドレス・ウエルドレス成形

- ヒケ・ソリのない成形

- 省エネ・省スペース・CO2削減

- 金型の小型軽量化

- 幅広い樹脂に対応

Innovative Solution

モールドロック®が実現する

「モノづくり革新」

超小型射出成形機「モールドロック®」が、

新樹脂・新用途・新成形技術によるモノづくりを、

卓上や生産ライン上で実現します

卓上での成形&金型の小型化により、研究開発・少量生産効率が飛躍的に向上

01新樹脂・製品研究開発

- 試験片作成

- ラピッドプロトタイピング/アジャイル開発

- 肉厚・薄肉成形

- 樹脂接合による異種材接合

- 樹脂封止(絶縁・防水・防塵)

- インサート成形

- 樹脂リサイクル/エコプラスチック活用

02溶融・成形技術革新

- 樹脂完全溶融

- 完全溶融樹脂による精緻な成形

- 高温帯樹脂420℃連続成形

- スクリューレス低圧成形

- ガス・空気を含まない溶融〜射出

- ヒケ・ソリの抑制

- 樹脂本来の特性を活かした成形

- ウエルドレス成形

- 3Dプリンタや樹脂型等の活用

- インライン成形

- ミクロン単位の転写

03コストダウン

- 卓上で、型締め力100tクラスと同等の70ccまで吐出可能

- 開発・少量生産効率飛躍的UP

- 多品種小ロット生産

- オンデマンド生産

- 省エネルギー・省スペース

- 樹脂素材のロス低減

- 金型の小型軽量化/金型保管スペースの圧縮

Innovative Technology

モールドロック®が実現する

「樹脂完全溶融」

樹脂を完全溶融するモールドロック®だからこそ、

より精緻で、樹脂本来の特性を活かした多様な成形を可能にします

弊社特許技術である世界初の樹脂溶融方式により、樹脂の完全溶融を実現

完全溶融樹脂

完全溶融樹脂は、ボイドがなく、より薄く、より精緻な、かつ樹脂本来の機能を残した成形が可能になります。

加えて、流動性が高いので低圧成形が可能です。低圧成形が可能になれば、高い強度の金型や強い型締め力は必要なくなり、金型の小型軽量化や、3Dプリンター等を使った樹脂型やアルミ型等を最大限に活用することも可能になります。

X-801シリーズによる樹脂の完全溶融

完全溶融による樹脂流動の可視化実験

新たな可能性を広げる

モールドロック®

独自の溶融・成形機構を持ち、

多様な樹脂、接合・成形に対応するモールドロック®が、

今まで難しかったもの・出来なかったものを含め、

卓上で簡易に作ることを可能にしました。

小型ながら70ccまで吐出可能なモールドロック®が、

樹脂の可能性、モノづくりの可能性を広げます。

対応樹脂(溶融樹脂実績)

| スーパーエンプラ | PEEK、PPS(長繊維)、PPSU、PES、PSU、LCP |

|---|---|

| エンプラ | RENY、PA6、PA46、PA66、PA9T(長繊維)、POM、PC、PET、PBT、COP |

| 汎用樹脂 | PP、ABS、PS、PC/ABS、PE、PMMA |

| その他の樹脂 | TPE(熱可塑性エラストマー)、TPU(熱可塑性ポリウレタンエラストマー)、各種GFRTP、各種CFRTP、プラマグ、CIM |

| エコプラスチック | CNF樹脂、バイオプラスチック、再生樹脂 |

成形例

製品の成形

RICOH STAYTHEE

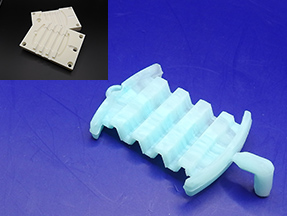

株式会社リコー様が販売中の「RICOH STAYTHEE」は、水中撮影で使用するアクションカメラ用の浮力調整器です。

- 試作から生産まで、一貫してモールドロック®を使用

- 最小パーツ5gから最大パーツ69gまで、全てモールドロック®で成形

(製品寸法:約135mm×130mm×48.5mm) - 製品の複雑な形状、偏肉でもヒケ、変形がない

- 樹脂

- PC, ABS, POM

- 製作

- ヤマト・インダストリー株式会社様

- リンク

- RICOH STAYTHEE

100%再生樹脂を成形

海洋プラスチックごみ等をリサイクルして製作したキーホルダー、カラビナ、ボタン、コースターです。

- 海洋プラスチックごみ等を使用した100%オール再生樹脂を成形

- 再生樹脂を活かしたデザインを実現(異なる色や種類の樹脂の混合)

- 樹脂

- 海洋プラスチックごみ+ペットボトルキャップリサイクル材

樹脂型を活用した成形

モールドロック®では、樹脂型は主に設計確認用途で利用されています。

金型に比べ短期間・低コストで形状を確認できるため試作に最適ですが、300個程度の少量生産に利用されるケースもあります。

- モールドロック®の低圧成形により、多様な樹脂素材の樹脂型を活用可能

- 材料費、製作費などの型コストの削減

- 試作から数百個程度の多品種少量生産まで、幅広く活用可能

PPS型の活用

- 樹脂型の製作

- 3Dトランスレーター

- 樹脂型の樹脂

- PPS

- 成形品の樹脂

- PP

- 成形精度

- ◎

- 成形実績※

- 1,000ショット確認

セラミックライク樹脂型の活用

- 樹脂型の製作

- 3Dプリンター

- 樹脂型の樹脂

- Ultracur3D@RG3280

- 成形品の樹脂

- PP

- 成形精度

- ◯

- 成形実績※

- 400ショット確認

デイライトレジン樹脂型の活用

- 樹脂型の製作

- 3Dプリンター

- 樹脂型の樹脂

- High Temp DL401

- 成形品の樹脂

- PP

- 成形精度

- △

- 成形実績※

- 未検証

- モールドロック®で検証した成形実績です。コストや期間も含め、詳細はお問い合わせください

樹脂本来の機能を活かした成形

PEEKのM16ボルト&ナット

- 高強度のスーパーエンプラPEEKを成形

- 肉厚なのにヒケ、ソリがない(ボルトの頭)

- 切削でなく射出成形のため、美しい表面を実現

- 金型の工夫により、パーティングラインのないネジ山を実現

- 樹脂

- PEEK(ポリプラ・エボニック㈱ベスタキープ 2000G granules)

長繊維のM16ボルト&ナット

- 9mm長繊維40%入PPを成形

- スクリューレス溶融・射出成形により長繊維の破断を軽微にし、大幅な強度向上を実現

- 切削でなく射出成形のため、美しい表面を実現

- 肉厚なのにヒケ、ソリがない(ボルトの頭)

- 金型の工夫により、パーティングラインのないネジ山を実現

- 樹脂

- 長繊維40%入PP (ポリプラスチックス㈱プラストロンLFT PP-GF-40-01)

透明樹脂COPの肉厚成形

- 精密な光学特性、高透明性を持つエンプラCOPを成形

- 気泡を含まず、高い透明度を維持した肉厚成形

- 肉厚(厚さ6mm)なのにヒケ、ソリがない

- 樹脂

- COP(日本ゼオン㈱ シクロオレフィンポリマー690R)

接合例

接合形状の例

異種材の接合・成形例

低圧成形のモールドロック®なら、インサート成形等の異材接合、樹脂封止を簡易に実現可能です。

また、空気に触れることなく溶融・射出する構造のため、素材に木材を使用しても焼けることがありません。

異なる素材を接合させることにより、素材ごとの特性を生かして高機能化、コスト削減も可能になります。

異種材+絶縁封止接合

絶縁封止接合

インサート成形接合

異種材+インサート成形接合

異種材+インサート成形接合

樹脂同士のインサート成形

ナイロンによるCFRTPとアルミの異種材接合

木材(楊枝)と金属(釘)のラップ接合

金属と金属のラップ接合

ボルト成形接合による金属と金属の接合

NMT法 × モールドロック®で、工業用接着剤の約2倍の強度を実現

大成プラス株式会社様のNMT(ナノモールディングテクノロジー)とモールドロック®の完全溶融樹脂により、樹脂と金属の異材接合(インサート成形)において、工業用接着剤の約2倍、従来よりさらに高い強度(平均約45MPa)の接合を実現しました※。

上記写真のように、NMT法 × モールドロック®によって接合された樹脂(PPS)と金属(アルミニウム合金)は、樹脂(黒い部分)をハンマーで叩いても剥がれ落ちることはなく、板状だったアルミが折れ曲がるほど強固に接合されます。

上記写真のように、NMT法 × モールドロック®によって接合された樹脂(PPS)と金属(アルミニウム合金)は、樹脂(黒い部分)をハンマーで叩いても剥がれ落ちることはなく、板状だったアルミが折れ曲がるほど強固に接合されます。

- ISO19095評価方法による、アルミニウム合金(A5052)とPPSのせん断強度評価の数値

- 日刊工業新聞:異材接合、射出成形で強度(2023.6.26)

試作・小ロット生産

モールドロック®を使用することで、試作(製品設計〜型作成〜サンプル作成)を短期間・低コストで行うことができ、試作から小ロット生産、多品種小ロット生産へつなげることができます。

Mold Lock®

小型・低圧成形・省エネ・省スペース+小型化された金型/樹脂型

- 短期間での試作

- コスト削減

- トライ&エラーを容易に

- ラピッドプロトタイピング

- アジャイル開発

- 多品種小ロット生産

クランプ型締め機構による連続成形

樹脂型による成形

ライン組込の自動化

Mold Lock®

小型・軽量・省スペース

- ロボットアーム組込

- 自動成形システム

- 必要な量だけ作成・供給

- 効率的な生産

- ロボットアーム組込

- モールドロック®は小型・軽量のため、ロボットアームとして製造ラインに組み込んで射出成形や接合が可能です。

- 自動成形システム

- 部品を内製化することで、必要な時に必要な量だけ作成できます。

ロボット射出成形による異種材接合

(ポリアミド+アルミ)

「自動卓上射出成形機」として

自動化した例

超小型射出成形機

Mold Lock® X-801シリーズ New

進化した成形精度・安定性、広がる可能性。

ご好評いただいたX-801シリーズのコンセプトはそのままに、後継機種が新登場。

内部・外部構造から再設計し、より幅広い活用シーンに対応できるラインアップをご用意いたしました。

卓上から生産ライン上まで、3つのモデルから、用途に合わせてお選びください。

-

type01

アドバンスモデル

より高い成形自由度と安定性を実現したモデル。多種多様な試作〜安定した小ロット生産、自動機への改造に適した一台

該当製品

X-801UⅡ -

type02

ベーシックモデル

X-801Uのコンパクト・シンプルさを継承した基本モデル。研究開発、試作、少量生産、研修・教育等に活用できる一台

該当製品

X-801SⅡB -

type03

ファクトリーモデル

射出ユニットのみのモデル。ロボットアームへの取付をはじめ、工場の生産設備への組込み等に活用できる一台

該当製品

X-801SⅡA

特長

- 最大吐出量70cc

- 型締め力100tクラスの成形機の性能を卓上サイズで実現

- ほとんどの熱可塑性樹脂(射出グレード)が使用可能

- 制御ボックスのタッチパネルで、シリンダー温度、保圧時間、トルク、スピードを簡単操作

- 自動運転モード設定

- 5つの連続動作をプログラム可能

- 164の条件設定の登録可能

ベーシックモデル

X-801SⅡB

用途

- 肉厚成型

- 薄肉成型

- 金属インサート・異種素材接合

- 精密成型

- 低圧成型

- 生産ライン組み込み

- ラボ室成型

最大吐出量

- 70cc

適用樹脂

- スーパーエンプラ

- エンプラ

- 長繊維樹脂

- 汎用樹脂

- エラストマー

溶融樹脂

- 高温帯樹脂420℃連続成形で、ガス・気泡を含まない高純度溶融樹脂成形が可能

環境負荷

- 100VAC〜110VAC電源

- 超低消費電力による環境負荷の小さい樹脂成形産業

X801SⅡB・X-801UⅡ共通

- 内部・外部構造から再設計し、成形精度と安定性を向上

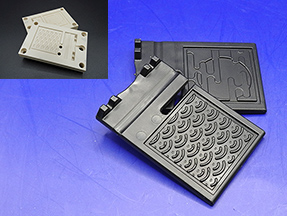

- 繰り返し成形を "簡単3Step"にする、56mm幅のクランプ型締め機構を標準装備

- 多様な金型に簡単な工具で付け替え可能な、2WAY方式の金型設置機構

- ハンドル操作で多様なシーンに対応可能な、射出ノズルの高さ(上下)調整機能

繰り返し成形を "簡単3Step"にする

クランプ型締め機構

付属のクランプ型締め機構により、プロセスの簡略化と容易な操作性=生産性の大幅な向上を実現。

Step1:金型のセット

Step2:射出操作(上下スイッチ+射出ボタン)

Step3:金型の取り外し

この3Stepで、簡単に繰り返し成形が可能です。

より多様なシーン・成形に対応する

2WAY方式・ハンドル操作

金型のセットや取り外しを簡単に行えるクランプ型締め機構と、任意の金型サイズやワークへの直接射出に対応可能な金型断熱板は、自由に付け替え可能です。

また、ノズルの高さ調整をハンドル操作で行えるようにし、一台で、より多様な成形への対応、生産性の向上を実現しています。

付属のクランプ型締め機構(左)と金型断熱板(右)

X-801UⅡ

より高い成形自由度と安定性で、さらに"使える"一台へ。

多種多様な試作〜安定した小ロット生産に最適なアドバンスモデル。

- より柔軟に、自由度の高い射出成形を実現

- 上下・左右・前後、立体的に位置調整が可能

- 選べる3サイズのクランプ型締め機構で、柔軟性と生産性を向上

- 既存の成形機用金型の再活用や、重量のある金型の利用が可能

- より強固な外部構造により、小ロット生産の安定性を向上

- 自動機へ改造し、生産ラインへ導入可能

3次元の位置合わせを容易にする

射出ユニット移動と金型ステージ移動機構

「X-801UⅡ」では、金型位置を前後に、射出ユニットを上下・左右に動かすことで、立体的な位置調整を可能にしました。

複雑な3次元のノズル位置合わせも柔軟かつ簡単に行うことができるようになり、これまで難しかった大きさの金型の使用や柔軟な設置を実現します。

連続成形の柔軟性・生産性を向上する

3サイズのクランプ型締め機構

「X-801UⅡ」では、56mm・80mm・100mm幅のクランプ型締め機構への付け替えを可能にしました。

多様なサイズの成形において、より柔軟に、そして連続成形の操作性・効率の向上を実現します。

ラインアップ・仕様

X-801UⅡ

より高い成形自由度と安定性を実現

試作・小ロット生産に最適なモデル

- 最大吐出量

- 70㏄

- 最大推力

- 24kN

- 最大射出率

- 5㏄/sec

- 立ち上げ時間(350℃)

- 10min

- 消費電力

- 1,200W

- 空気圧

- 0.5〜0.7MPa

- ノズル移動機構

- 上下160mm

左右100mm - クランプ型締め機構

- 56mm

80mm

100mm - 金型スライド機構

- 前100mm 後150mm

- 寸法

- W420mm

×

D756mm

×

H910〜920mm

※ペットボトルは含みません - 重量

- 70kg

制御装置

- モデル

- CE 0801

- 寸法

- W228mm

×

D294mm

×

H276mm - 重量

- 7kg

X-801SⅡB

研究開発や試作等幅広く活用可能

コンパクト・シンプルな基本モデル

- 最大吐出量

- 70㏄

- 最大推力

- 24kN

- 最大射出率

- 5㏄/sec

- 立ち上げ時間(350℃)

- 10min

- 消費電力

- 1,200W

- 空気圧

- 0.5〜0.7MPa

- ノズル移動機構

- 上下160mm

- クランプ型締め機構

- 56mm

- 金型スライド機構

- なし

- 寸法

- W384mm

×

D470mm

×

H835〜844mm

※ペットボトルは含みません - 重量

- 50kg

制御装置

- モデル

- CE 0801

- 寸法

- W228mm

×

D294mm

×

H276mm - 重量

- 7kg

X-801SⅡA

生産設備への組込み等に対応

射出ユニットのみのモデル

- 最大吐出量

- 70㏄

- 最大推力

- 24kN

- 最大射出率

- 5㏄/sec

- 立ち上げ時間(350℃)

- 10min

- 消費電力

- 1,200W

- 空気圧

- 0.5〜0.7MPa

- ノズル移動機構

- ー

- クランプ型締め機構

- ー

- 金型スライド機構

- ー

- 寸法

- W124mm

×

D165mm

×

H635mm

※ペットボトルは含みません - 重量

- 18.5kg

制御装置

- モデル

- CE 0801

- 寸法

- W228mm

×

D294mm

×

H276mm - 重量

- 7kg

- 小型エアコンプレッサーのご準備をお願いします(圧力範囲 0.3~0.7MPa、Rc 1/4カプラーソケット付)

- 本体付属品 ノズルチップφ4,φ3,φ2 各1個、ノズルスパナ、フットスイッチなど

- X-801SⅡAは、別売りスタンドでSⅡBとして使用することも可能です

デモ・試作・金型の作成について

お客様のご要望に合わせて、個別に①デモ、②試作、③金型の作成をおこなうことも可能です。ご相談ください。

②試作

貴社支給樹脂によるJISダンベル金型での試作が可能です。

個別の形状については別途ご相談ください。

金型設計情報等もご提供いたします。

- 事前に使用される樹脂を3kgお送りください。成形条件表をご提示いただく場合もあります。

③金型の作成

クランプ型締めMold Lockテスト用JIS規格ダンベル金型の作成を承ります。

モールドロック®の購入・デモ・試作等、お気軽にお問い合わせ下さい。

※本ページの内容はお断りなしに変更することがあります